近日,中国科学院大连化学物理研究所李灿院士团队研发成功了电子介导对驱动的离场电催化技术,在电催化全分解硫化氢制氢和硫磺研究中取得重大进展,在室温、常压下实现了硫化氢完全分解,并进行了反应系统的长周期稳定运行考验,有望替代工业现行的克劳斯工艺,将硫化氢完全消除并资源化利用。

据悉,离场电催化技术解决了传统电催化规模化放大的难题,拓展了其应用范围,具有重大应用前景,将产生显著的经济效益和生态环境效益。以年产100亿立方米,硫化氢含量为15%的天然气田为例,采用绿电供应的离场电催化技术时,可回收15亿立方米高纯绿氢,即13.6万吨绿氢。据不完全统计,2023年,我国采用克劳斯工艺处理硫化氢约80亿立方米,若采用离场电催化技术处理,可回收73万吨绿氢,若替代传统煤制氢工艺,可实现减排CO₂约1400万吨,对相关企业实现双碳目标将做出巨大贡献。

目前,研究团队已经和煤化工、石油化工和天然气开采相关企业合作,正在推进硫化氢完全分解制氢和硫磺项目的工业化放大试验。该技术成为石化领域、能源化工的变革性脱硫技术,有望实现我国硫化氢的全分解,解决环境污染问题;同时,将硫化氢分解制氢成为一种低成本制绿氢的新路径。该技术是我国自主研发的原创性技术。

李灿院士团队借助光催化水分解制氢气和氧气的研究基础和启发,从2003年开始开展了光催化分解硫化氢的研究。理论上,水分解反应的吉布斯自由能DG高达237 kJ/mol (25 °C),而相同条件下,硫化氢分解反应DG仅为33 kJ/mol,由此可以判断硫化氢分解制氢和硫磺更易于通过光电催化实现。研究团队采用CdS光催化剂进行了探索研究,实验中检测到氢气,并用拉曼光谱确认了硫磺的生成,实现了温和条件下硫化氢全分解。这个结果为常温、常压下,采用非常规技术催化硫化氢分解利用探明了可行的研究方向。但在催化剂循环利用中发现,生成硫磺会包裹催化剂颗粒,致使光催化剂失活。随后其他研究者也进行了这方面研究工作,但光催化分解硫化氢遇到的催化剂失活问题一直未能解决。

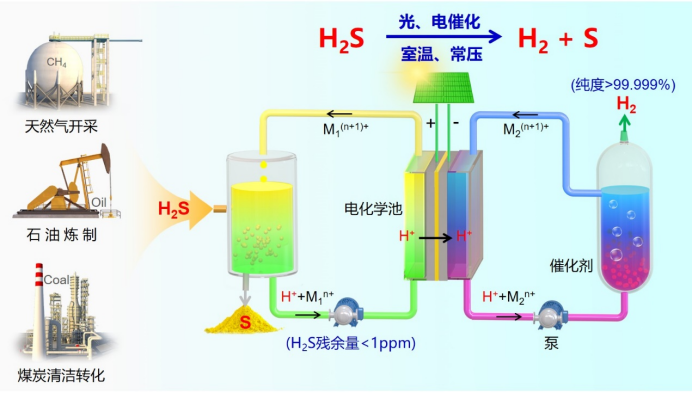

后来,研究团队又尝试了(光)电催化硫化氢分解的研究,也实现了氢气和硫磺生成。但发现阳极表面生成的硫磺会黏附在电极和隔膜上,同时电解液中硫化物离子会扩散至阴极侧,造成析氢催化剂失活,因此常规的(光)电催化也不能满足硫化氢分解的规模化应用。随后,团队启动了间接电催化硫化氢分解的研究,采用电子介导对在电化学池外部进行硫化氢氧化生成硫磺和氢离子,过滤去固体硫磺后,电子介导对在电极表面进行电荷交换完成再生,而氢离子在阴极催化剂上放氢。该技术初步解决了硫磺沉积和硫化物中毒问题。在此基础上,将另一个电子介导对引入到阴极侧,得到电子的介导对在电化学池外部进行催化放氢。这样电化学池阳极和阴极均进行电子交换反应,而将氧化和还原的化学反应移出电极区,实现了电极表面电荷交换和化学反应的解耦分离。研究团队优选了可以在实际反应过程中应用的电子介导对,进行了实验室小规模化试验,分别进行了硫化氢吸收反应器、析氢催化剂、电化学池等模块的研究和设计。随后进行了实验室100升硫化氢/天的小规模试验,并进行了技术验证和长周期运行。结果表明,硫化氢转化率可大于99.9999%,氢气纯度不低于99.999%。接着,研究团队又完成了硫化氢吸收塔式反应器研制、高稳定性放氢催化剂规模化制备、放氢反应器设计、电化学池系统设计和加工等工作。离场电催化反应工艺原理上解决了电化学技术放大的工程难题。目前该技术共申请了17项专利,7项已授权,组成了完整的专利包,形成了具有我国自主知识产权的原创性技术。李灿院士将上述硫化氢全分解制氢和硫磺工艺命名为电子介导对驱动的离场电催化技术。

电子介导对驱动的离场电催化全分解硫化氢

链接:硫化氢资源化的探索

硫化氢是一种有害化合物,又是一种重要的资源,主要伴生或副产于天然气开采、炼油化工行业和煤化工过程,据不完全统计,全球范围每年处理量超过700亿立方米,我国每年处理量至80亿立方米,潜在的待处理量超过100亿立方米。如何安全、高效地处理这一庞大数量的有害、有毒气体,是天然气开采、炼油行业、煤化工等工业中长期面临的难题,也是化学工业中具有百年历史的重要难题。

1883年英国化学家克劳斯开发硫化氢氧化工艺,将硫化氢转化为硫磺和水。20世纪30年代,德国法本公司将克劳斯工艺改良成两段,即第一段硫化氢选择性氧化为二氧化硫,和第二段硫化氢与二氧化硫反应,并沿用至今。一次克劳斯处理的尾气中排放大量的含硫污染物,需要进行二次处理,即使经过多级克劳斯反应过程,尾气中含硫污染物也不能被完全消除。此外,上述过程只回收了硫化氢中的硫磺,其氢元素被转化为水而损失。20世纪70年代,美国ARI公司开发了LO-CAT脱硫技术,利用螯合金属离子反应液将硫化氢氧化成硫磺,使用空气将上述反应液再生,同样氢元素以水的形式排放。20世纪80-90年代,人们曾尝试高温热分解硫化氢制氢气和硫磺,需要在600到1200 °C温度区间工作,由于该反应受制于热力学和动力学限制,采用传统热分解的硫化氢转化率很低,能耗高。由于常规热催化不能解决完全消除硫化氢的问题,需要采用非常规的技术手段。有人采用等离子体技术进行硫化氢分解反应的研究,未能获得成功。所以迄今一直未能实现完全分解硫化氢的工业化过程。